在全固態(tài)電池干法電極工藝中,“成膜”-“復合”是決定電池性能與穩(wěn)定性的核心環(huán)節(jié),對設備的壓力精準度、輥壓精度、均勻性及壓實密度控制要求極高 —— 為適應不同研發(fā)與生產(chǎn)場景的需要,高能數(shù)造目前同步推出兩套成膜復合工序設備配置方案:成膜復合一體設備與成膜復合分體設備,致力于為客戶提供更貼合實際需要的技術選擇。

在工藝開發(fā)和調(diào)試階段工藝參數(shù)需高頻調(diào)整、物料常處于配方優(yōu)化的動態(tài)狀態(tài),這既增加研發(fā)成本,又拖慢工藝優(yōu)化與技術迭代進度,這一問題在研發(fā)與中試階段的成膜復合一體設備連續(xù)化生產(chǎn)的產(chǎn)線中較為突出。

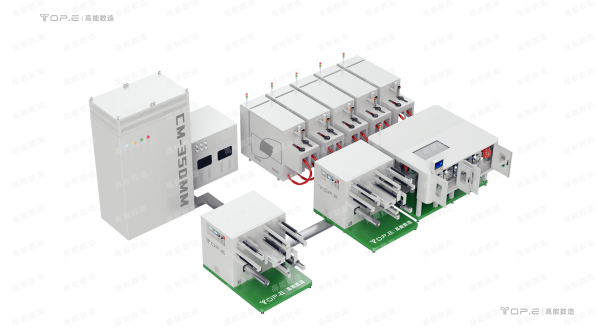

針對這一痛點,高能數(shù)造推出的干法電極成膜-復合分體裝備,創(chuàng)新性的采用成膜與復合工序相互獨立的雙設備配置模式,實現(xiàn)了工序間的物理緩沖與運營解耦。該配置具備以下優(yōu)勢:①工序解耦獨立,中試調(diào)試 / 換料不影響整線,可分別精細化控制適配研發(fā)高頻調(diào)整需求(核心技術特點)工藝驗證空間大,單獨優(yōu)化成膜 / 復合參數(shù),加速技術迭代②不合格膜卷回收復用,減少物料浪費,節(jié)約研發(fā)成本。

700型多輥成膜設備:精準成膜不卡料,寬幅靈活適配強

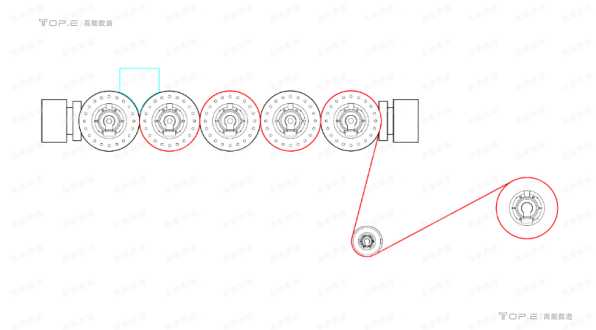

高能數(shù)造多輥制膜設備,通過液壓缸精確控制軋制壓力輸入。不同輥徑設計,可實現(xiàn)小輥徑無卡輥進料成膜,大輥徑大梯度減薄壓實,一體化、高精度完成干法自支撐膜制備。通過多層切邊機構,得到邊緣整齊的自支撐膜片。該設備通過對壓力和輥縫的精確調(diào)控,可實現(xiàn)多種材料的連續(xù)自動化成膜。

功能特性:

設備具備成膜50-500mm 寬幅調(diào)節(jié)區(qū)間,收卷重量最大可達150kg,設備連續(xù)成膜速度可高達20m/min機械速度上限30m/min;

多輥制膜機成膜厚度精度達 ±2μm,收卷整齊度0.1mm,解決干法電極 “成膜厚度不均、極片一致性差” 的核心痛點;

專用的投料調(diào)節(jié)機構,搭配成膜大小輥,可適配不同材料、不同顆粒大小的物料,防止進料過多出現(xiàn)卡輥現(xiàn)象,快速成膜;

可自動調(diào)節(jié)輥縫,根據(jù)制膜及減薄需求(減薄區(qū)間≥ 80μm),可通過程序設定自動調(diào)節(jié)至所需輥縫大小,省時省力;

采用單獨的液壓泵站,可對輥體施加穩(wěn)定壓力( 1~60t ),確保成膜均一性;

物料預熱技術加持,大幅提升物料可加工性,保障輥面溫度穩(wěn)定性,進而降低輥面熱形變,同時確保成膜更均勻,兼顧高效生產(chǎn)與優(yōu)質(zhì)成品。

五輥成膜設備:多輥連軋一體化,溫度壓力獨立控制

高能數(shù)造五輥成膜設備是將纖維化的混合碳粉物料,通過高溫高壓的方式輥壓成具有自支撐結構的碳膜,切邊后進行收卷的設備,可適配多種電極材料的自支撐膜制備過程。通過液壓控制壓力,可在一定范圍內(nèi)自主調(diào)節(jié)壓力與輥縫大小,確保最終成膜的厚度與質(zhì)量。

|

TOPE-GF-CM -350MM

|

|

功能特性:

配備萬分之一級高精度自動投料系統(tǒng)

測量精度達萬分之五(0.05%),從源頭上確保活性材料、固態(tài)電解質(zhì)等昂貴物料的配比絕對精確。

獨家多動輥設計 + 厚度精度±2μm

通過多動輥協(xié)同,實現(xiàn)遠超普通設備的輥間壓力與輥縫控制精度,確保極片厚度均勻一致,攻克干法電極核心痛點。

五輥獨立溫控與調(diào)速(室溫~150℃)

每個輥都是獨立的“工藝單元”,可針對不同材料(正極、負極、電解質(zhì))的工藝需求,獨立精準調(diào)控溫度與轉(zhuǎn)速,提供廣闊的工藝窗口。

20m/min高速連續(xù)制膜,糾偏精度±0.1mm

在保證±2μm厚度精度的同時,實現(xiàn)高速穩(wěn)定生產(chǎn),并確保膜卷邊緣整齊,為后續(xù)復合工序提供完美來料。

復合壓實設備:大壓力精確可調(diào),復合對齊高精度

高能數(shù)造復合壓實設備是一款將多種卷材進行放卷糾偏、軋制、熱復合、分切、糾偏收卷的設備,由電機驅(qū)動輥輪對極片進行軋制,適用于鋰電池行業(yè)的正負極片軋制、復合、分切、收卷,具備軋制厚度可調(diào)、軋制均勻性好、精度高,操作簡潔方便的特點。

該設備能夠?qū)崿F(xiàn)將自支撐膜與箔材進行雙面的連續(xù)復合壓實,配備了高精度的軋制輥溫度控制系統(tǒng),可以讓軋制輥的溫度在室溫~150℃的范圍內(nèi)進行精準的靈活調(diào)控。

功能特性:

三組放卷可獨立 / 聯(lián)動運行,收卷對齊度≤±1mm,滿足極片與集流體的高精度復合需求;

壓力精確可調(diào):可在0.5-80t范圍內(nèi)實現(xiàn)壓力的精確可調(diào),壓力精度≤±0.5t,專采用液壓驅(qū)動,提供強大軋制力的同時,能夠保證滾動均勻無跳動,保障膜材的質(zhì)量;

制備效率高:針對自支撐膜和集流體,采用不同邏輯的收放卷策略,配備自動收放卷裝置,張力調(diào)節(jié)精度 0.1N,可配合壓延機輕松實現(xiàn)卷對卷的減薄、復合及分條等多種功能;

溫度控制準確:采用模溫機對軋輥進行加熱,控溫精準且不會過熱造成對材料的破壞;

功能多樣化:可根據(jù)需求選配不同模塊,如分切、糾偏等,在實現(xiàn)基礎功能的同時,滿足不同客戶個性化的需求。

作為全固態(tài)電池干法制造技術先行者,高能數(shù)造深耕固態(tài)電池與干法電極領域?qū)W⒂谔峁┱w解決方案,廣州公司中試線中配套的多輥成膜設備、復合壓實設備構建核心“成膜-復合”裝備體系,覆蓋精準投料、精準成膜、高效減薄、集流體復合等全工藝流程,不僅解決了干法電極中試線的關鍵工藝瓶頸,助力中試階段實現(xiàn)穩(wěn)定、高效的連續(xù)化生產(chǎn),更憑借對全流程工藝的深度把控與靈活適配能力,既能滿足全固態(tài)電池干法電極生產(chǎn)的核心技術需求,提升產(chǎn)能利用效率提供有力支撐,同時為干法電極技術從實驗室走向規(guī)模化量產(chǎn)奠定了堅實的裝備基礎 。

從核心工藝的精益求精,到生產(chǎn)全流程的智慧協(xié)同,高能數(shù)造正以固態(tài)電池與干法電極產(chǎn)線整體解決方案,為全球儲能產(chǎn)業(yè)邁向規(guī)模化、智能化和高質(zhì)量發(fā)展注入強勁動力。圍繞設備性能保障,公司從前期小試到中試階段開展系統(tǒng)性實驗測試,充分驗證并鞏固設備可靠性與穩(wěn)定性,有效幫助客戶降低實驗與量產(chǎn)成本;現(xiàn)階段高能數(shù)造正以專業(yè)技術方案為全球儲能產(chǎn)業(yè)規(guī)模化、智能化、高質(zhì)量發(fā)展提供有力支撐。

評論表單加載中...

評論表單加載中...