全固態電池,因其超高比能、本征安全的優勢,成為了突破傳統液態電池技術桎梏、開啟可持續能源高效運用的 “金鑰匙”

高能數造(西安)技術有限公司自創立伊始,便以 “讓電池更高能·讓產品更高能” 為使命,致力于開發先進的固態電池與干法電極產線整體制造解決方案,以前瞻的戰略眼光和深厚的技術底蘊,獲得了全固態電池與干法電極智造領域產業用戶的關注與認可。

作為國家級高新技術企業,高能數造現已獲得寧德時代、中國一汽、東風汽車、中科固能、濰柴動力等國內頭部鋰電企業、新興固態電池企業及頭部新能源整車企業產線設備訂單,正穩步踐行“賦能客戶實現固態電池與干法電極產業化智能制造” 的產業承諾。

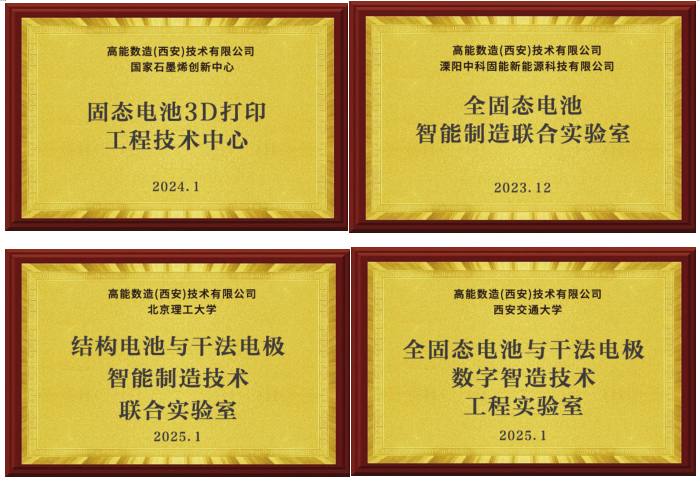

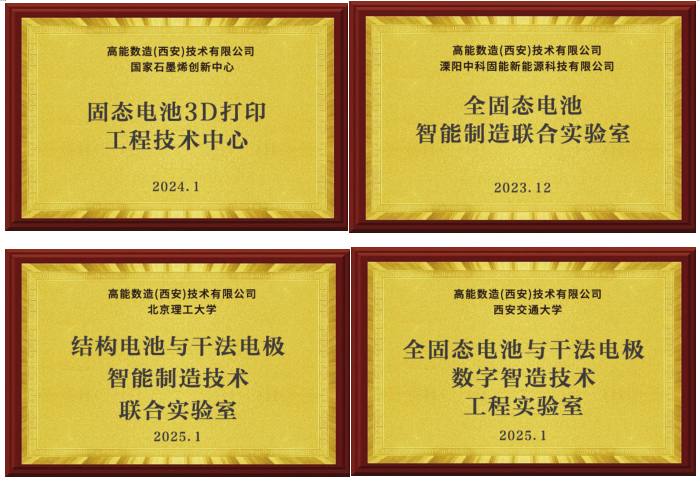

高能數造匯聚多方智慧,與國家石墨烯創新中心、中科固能、北京理工大學、西安交通大學聯合成了實驗室,基于聯合實驗室的創新成果,我們能夠為目標客戶提供涵蓋技術研發、工藝設計、設備制造、產線搭建及后期技術支持的固態電池與干法電極產線整體解決方案。

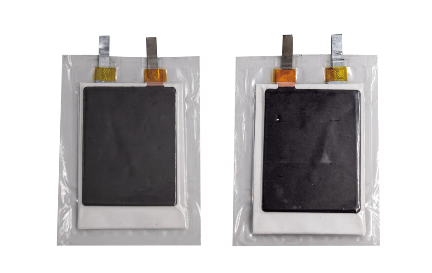

其中,高能數造與國家石墨烯創新中心共建的固態電池3D打印工程技術中心,已建設完成方形鋁殼動力電池試驗線、軟包及圓柱電池試驗線、固態電池3D打印試驗線、石墨烯涂層集流體試驗線等先進智造產線,整體產線占地面積超過5900平方米,具備固態電池、先進儲能電池、新型動力電池、3C鋰電池、干法電極的測試分析、研發試制與小規模量產能力,可提供方形鋁殼電池(100Ah以上)、全極耳大圓柱電池(32140/4680/4695)、軟包電池(2-100Ah)、固態電池的制作和中試生產服務。

錨定核心賽道,驅動產業革新

高能數造始終將目光聚焦于 “固態電池”與“干法電極”兩大核心領域,矢志打造全球領先的新能源智造生態,在智能制造產線整體解決方案的技術高地持續深耕。

在固態電池產線領域,高能數造精準把握新能源企業從研發到量產過程中的痛點,憑借全固態電池一體化智造等核心技術,為客戶提供從實驗室研發到規模化生產的全鏈條智造裝備與整體產線解決方案。

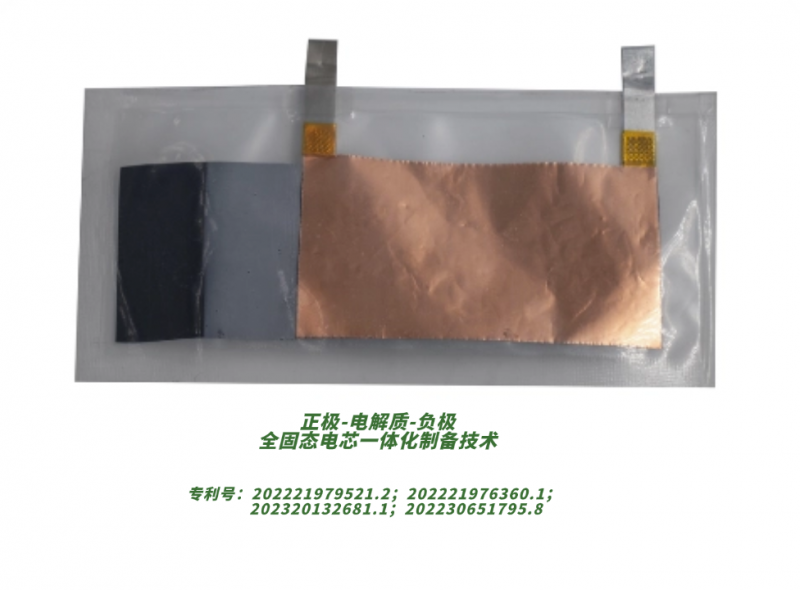

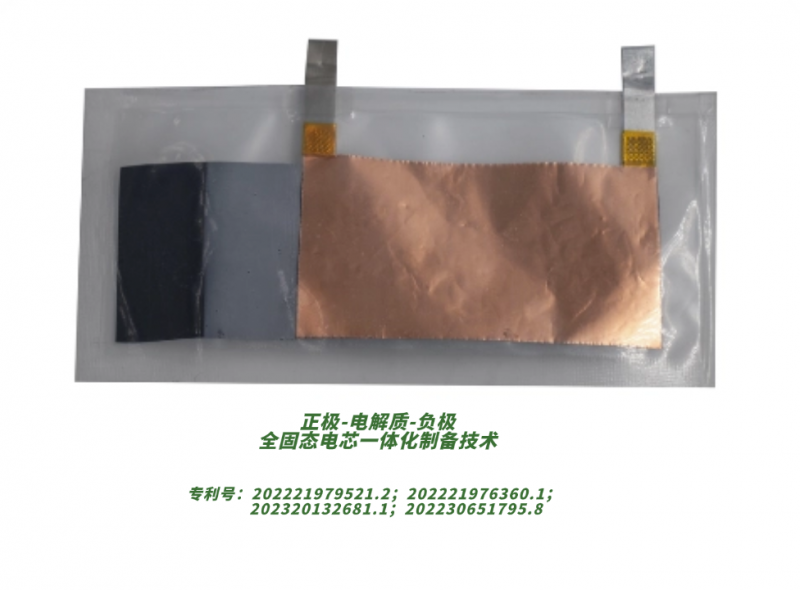

全固態電芯一體化制備技術

高精度3D打印技術結合智能制造工藝,實現正極-電解質-負極的連續疊層制造。改善正負極與電解質間固固界面相容性,確保離子在正負極和電解質間的有效傳輸。有效降低界面阻抗,提高電池循環穩定性和充放電效率。

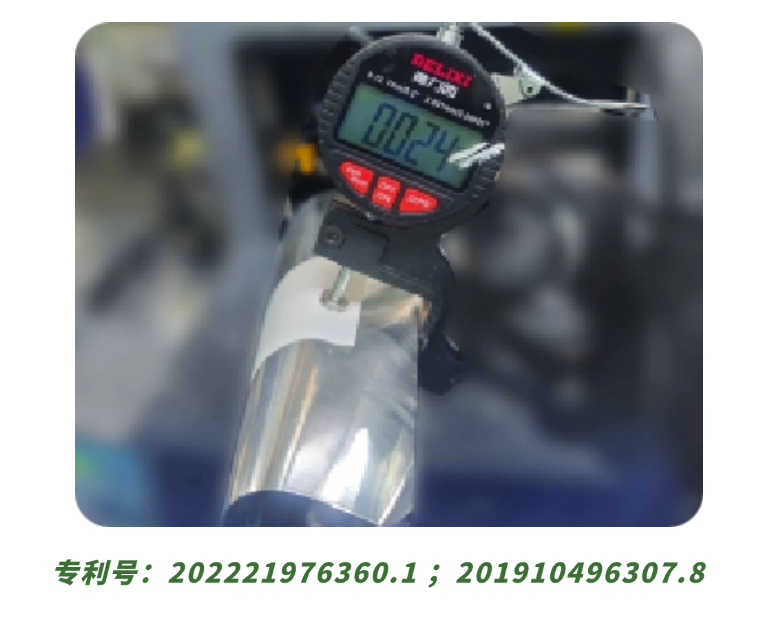

超薄復合固態電解質膜制備技術

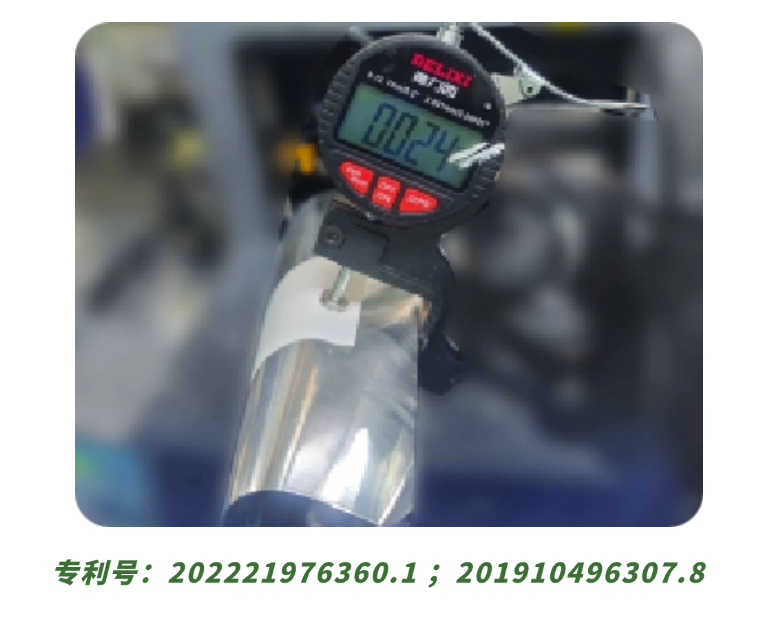

高能數造高精度3D打印(原位層疊)技術能夠解決雙層及多層濕法漿料的原位制備難題,將單層或多層電解質原位連續打印在正/負極表面。有效改善正負極與電解質間原本固固界面相容性差的問題,確保離子在正負極和電解質間的有效傳輸,降低界面阻抗。

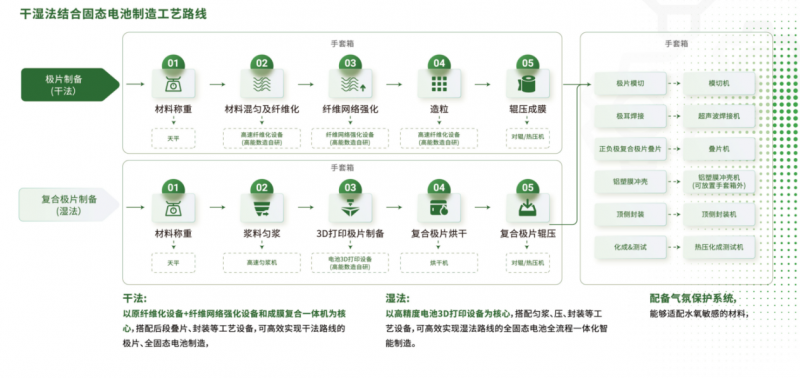

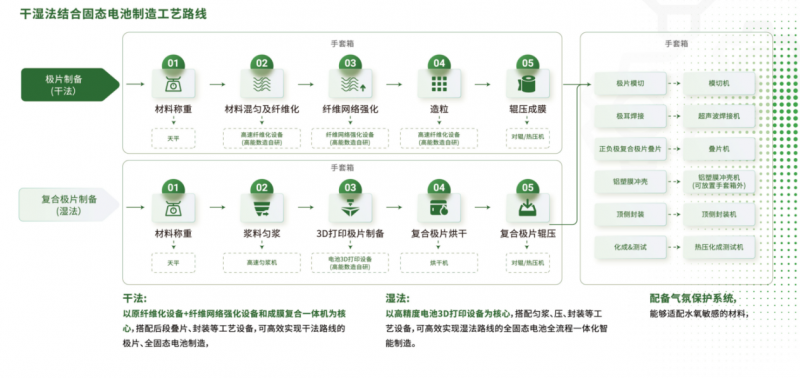

固態電池干濕結合制備技術

純干法制備固態電池時,固-固接觸的界面問題改善需要增加工藝步驟;純濕法制備固態電池又需要考慮正負極和電解質間溶劑體系的選擇問題。

高能數造開發出干濕結合的制備工藝技術,可使用干法制備正負極,濕法打印電解質,此工藝技術路線既能在電芯制備階段改善正負極與電解質的界面問題,又能避免正負極和電解質的溶劑選擇沖突。

硫化物全固態電池干濕結合制備技術

對于無法確定濕法硫化物鹵化物溶劑體系的客戶,高能數造開發了專門用于制備全固態電解質膜的干法技術及相應設備,可實現各種電解質膜的干法連續制備,省去了粘結劑和溶劑體系的開發工作,且能更好的發揮鹵化物與硫化物的高離子導。

對于已確定濕法硫化物和鹵化物溶劑體系的客戶,高能數造的高精度濕法3D打印技術可實現大幅面,超薄的電解質膜原位制備,改善正負極和電解質層間的界面接觸,保證正負極與電解質間的離子傳輸,降低界面阻抗,提高電池的循環穩定性。

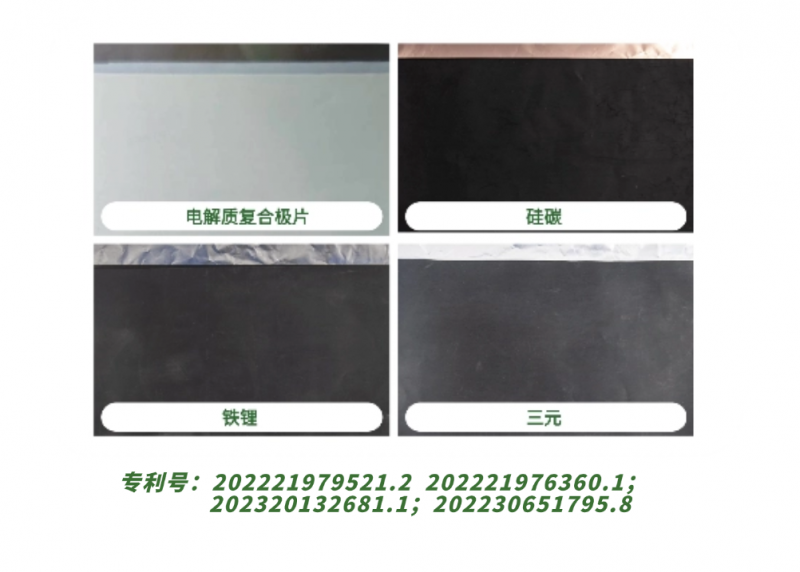

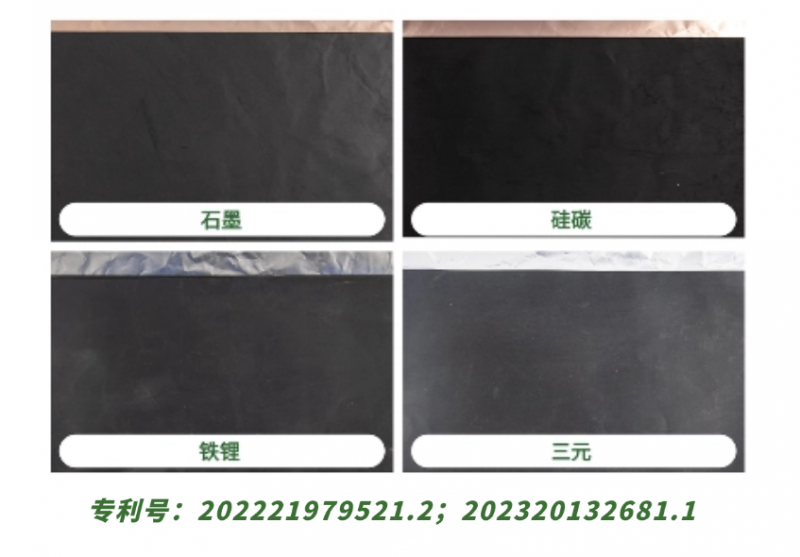

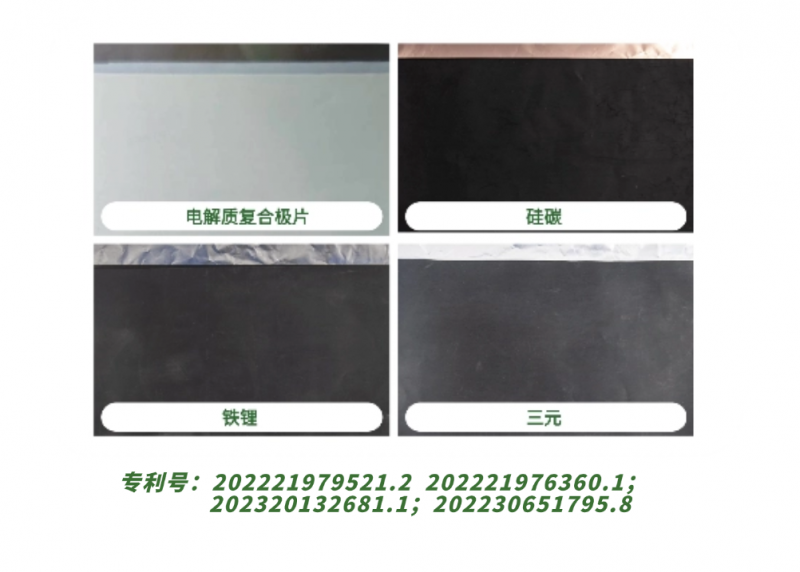

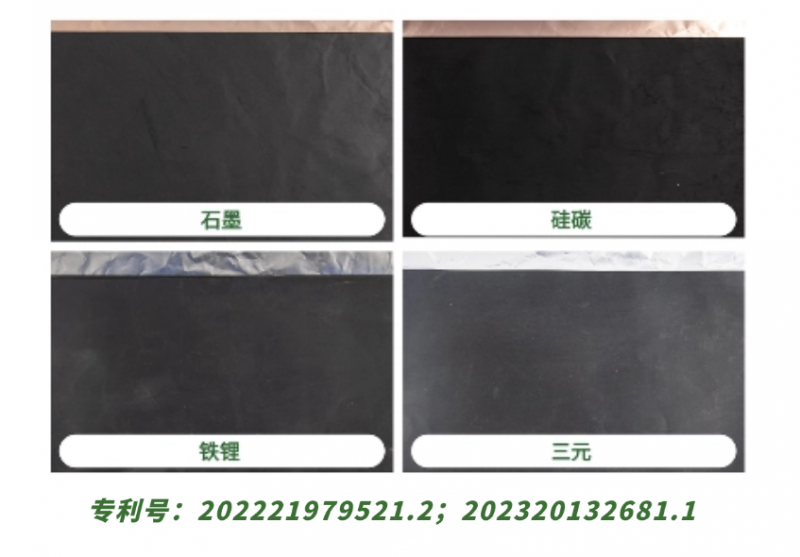

固態電池材料體系全適配

高能數造高精度濕法3D打印技術已實現超薄聚合物電解質膜(10微米以下)、復合電解質膜(20微米以下)以及硫化物電解質膜(30微米以下)的打印制備。

高能數造干法電極技術已實現氧化物、鹵化物以及硫化物 電解質膜的干法連續制備,提高生產效率的同時使得鹵化物、硫化物等高離子導電解質材料的性能得以充分發揮。

鋰金屬負極制備技術

鋰金屬具有高達 3860mAh/g 的理論比容量,遠遠高于傳統鋰離子電池中常用的石墨負極材料(372mAh/g),這意味著在相同質量的情況下,鋰金屬能夠存儲更多的電量,從而可以顯著提高電池的能量密度。但在實際應用過程中,鋰金屬由于本身機械強度差、易粘連等問題、極易出現破損、導致其應用受到限制。高能數造針對鋰金屬的實際使用問題, 開發了鋰金屬負極成型機,通過設計自動化流程及開發特 殊的轉運機構,解決了以上難題,讓鋰金屬能在鋰離子電池產線中投入使用。

全固態電池致密化技術

在氧化物、鹵化物和硫化物體系干法全固態電池中,固-固界面相容性差的問題非常顯著,正負極與電解質之間的不良的界面接觸無法確保離子在電極與電解質之間的有效傳輸,可能造成空隙或物理剝離,導致電池循環的穩定性差、充放電 效率降低。高能數造針對此問題開發了電池致密化技術,可有效改善正負極與電解質間的界面接觸,解決上述問題。

固態電芯熱壓化成技術

全固態電池的固-固界面相容性差的問題非常顯著,雖然在電芯制備階段可利用致密化工藝改善,但電芯的測試階段由于正負極材料會發生一定的體積變化,會造成界面脫離, 導致電池性能迅速衰減。高能數造開發了針對固態電池的熱壓化成技術,在測試階段可以提供穩定且平衡的壓力,抑制正負極的體積變化,維持材料間的界面接觸,保證電芯循環的穩定性。

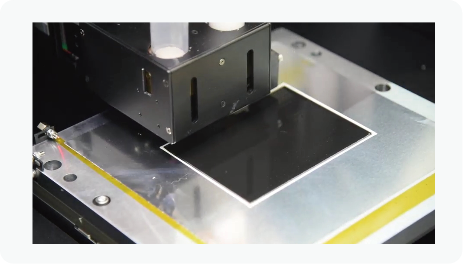

固態復合極片絕緣框制備技術

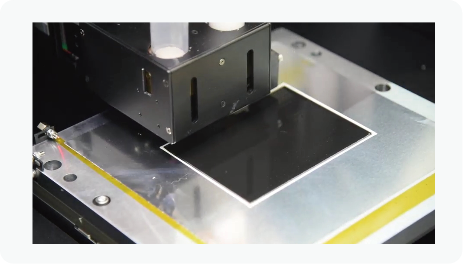

固態電池中有等靜壓工藝步驟,在極片堆疊后的等靜壓階段,電解質膜由于受到外部壓力以及極片間相互作用力,于正極邊緣區域極易產生翻折現象,會破壞電解質膜的結構完整性,致使電解質膜斷裂、電芯短路。高能數造為了解決此問題,開發了復合極片絕緣框的制備技術,使用高精度的打印設備,將封邊材料均勻地打印在正極材料的周圍,確保每一處都能被封邊材料完全覆蓋,不留任何空隙和高度差。杜絕等靜壓工藝步驟中的翻折現象。

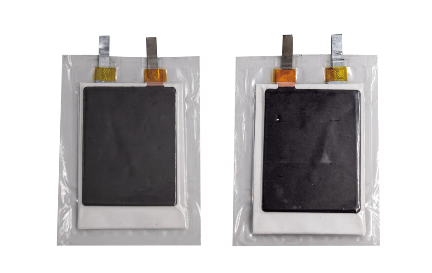

無隔膜疊片技術

全固態電池中沒有隔膜,所以目前的疊片設備和技術都不 適用。此外,聚合物基的復合電解質容易產生粘連現象,影響復合極片的轉運,降低電芯良品率。高能數造根據此工藝問題,開發了新的自動化流程以及特殊的轉運機構,解決了上述問題,實現固態電池疊片工藝和技術的全適配。

在干法電極產線方面,高能數造憑借自主研發的高品質原纖化等干法核心技術,實現生產全流程精細化管控。從原材料超高效均質處理到電極高品質連續制造成型,每一道工序都歷經數百次的技術迭代與優化,確保產出的干法電極在基礎性能、一致性和穩定性上達到行業頂尖水準,為新型高性能電池提供更加先進的智造解決方案。

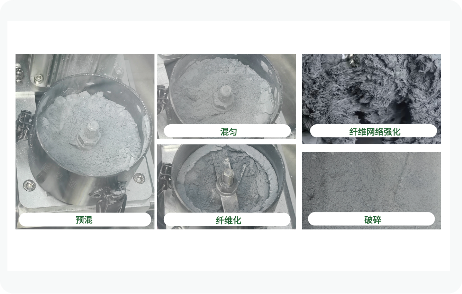

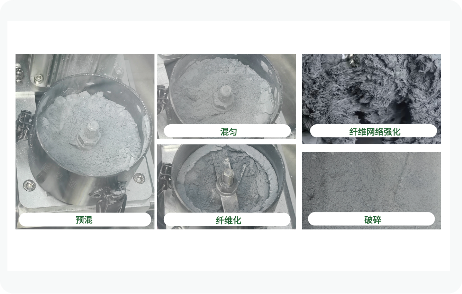

干法電極高品質原纖化技術

高能數造通過對不同材料粒徑與密度的仿真分析,研發出適配不同材料的不同葉片,保證在高速旋轉過程中提供強 有力的剪切力,通過設備的精確控溫,保證粘結劑在可以纖維化的適宜溫度區間內,以達到材料最大程度的原纖化。同時纖維網絡強化設備可以進一步提高纖維化的效果和強度,增加極片的機械性能和生產效率。連續化的生產設備與工藝流程,可以滿足干法電極高品質的量產。

干法電極高品質制膜復合技術

高能數造自主研發了自動化連續投料設備,配合多級差速輥,可實現制膜減薄一體化作業,減少設備和場地投入。多級連續減薄步驟,設備可輸出厚度與面密度均一性較高的極片。通過大噸位的壓延復合一體機,配合高精度的糾偏與厚度傳感器,實現膜材與集流體的雙面復合,并進一步提高干法極片的面密度。

納米硅負極制備技術

納米硅負極由于其密度小,質量輕,比表面能大,易團聚,在干法技術中會遇到和粘結劑材料難以分散均勻以及不易使 PTFE發生纖維化等問題,高能數造針對這些問題,特別設 計了定制化的刀頭,開發了獨特的纖維化工藝,能夠完成納米硅負極的干法膜連續制備,使納米硅材料在電池中的應用向前邁進了一大步。

多種干法電極專用材料體系儲備

在粘結劑方面,高能數造和大金氟化工深度合作,開發出可改善極片拉伸強度、優化負極應用的粘結劑方案。

在集流體方面,高能數造采用干法專用集流體,可有效增加自支撐膜粘附力,提高極片剝離強度。

在導電劑方面,高能數造和國家石墨烯中心深度合作,開發針對干法工藝的高效導電劑,提升極片電導率的并獲得更優機械性能。

此外,得益于豐富的行業經驗與技術沉淀,高能數造現已能為客戶提供涵蓋【產線規劃方案】、【產線工程方案】、【制造工藝方案】、【核心設備定制方案】、【電芯設計方案】、【電芯試制方案】、【材料體系方案】七大核心領域業務,全面助力固態電與干法電極產業化加速落地。

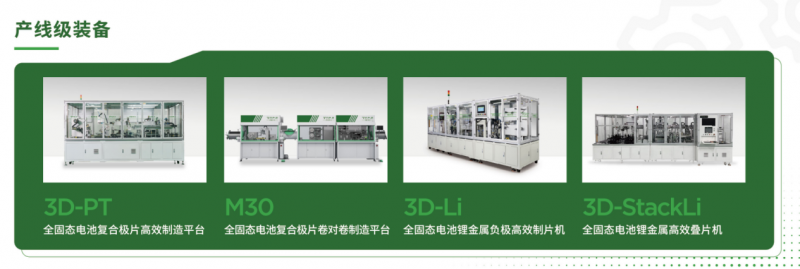

高品質核心裝備,賦能產業騰飛

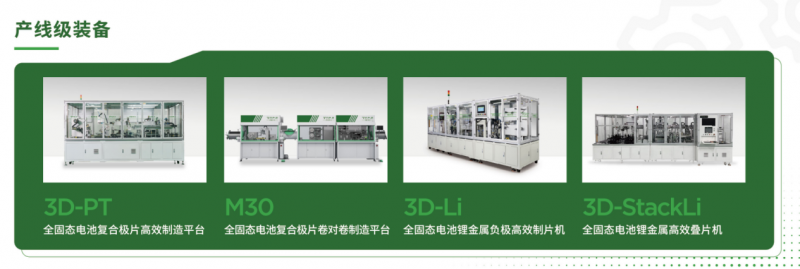

全固態電池產線整體解決方案:產線級裝備

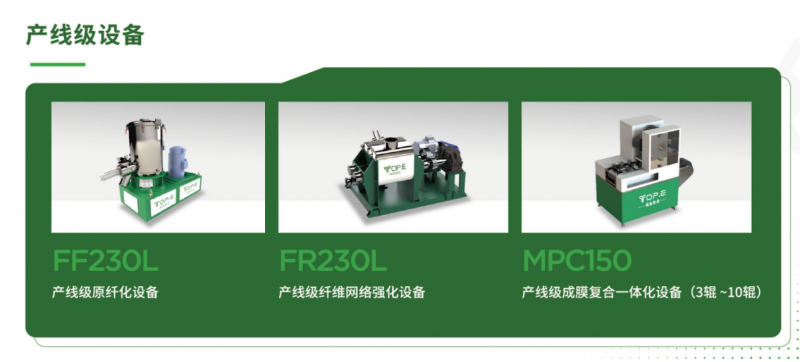

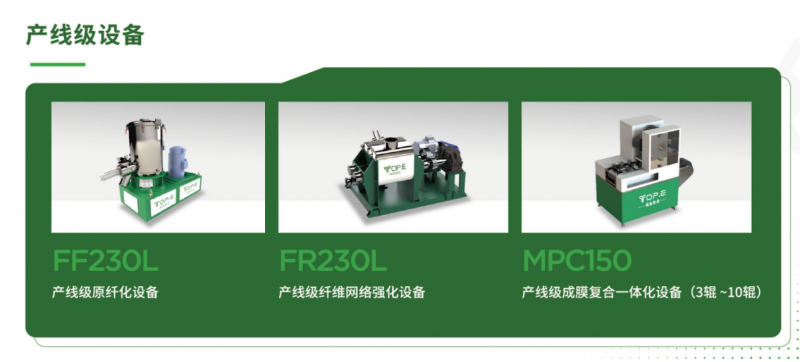

干法電極產線整體解決方案:產線級裝備

攜手同行,共筑能源新未來

在新能源產業蓬勃發展、競爭日趨激烈的當下,高能數造不僅是新能源企業值得信賴的合作伙伴,更是產業創新升級的堅定同行者。我們深知,每一次技術突破都在為人類邁向清潔能源時代添磚加瓦;每一套智造裝備的交付,都在為全球能源轉型注入強勁動力。

秉持“讓世界更高能”的愿景,高能數造愿與全球新能源伙伴并肩攜手,以創新為引擎,以技術為羽翼,共同書寫新能源產業高質量發展的壯麗篇章,為實現全球碳中和目標、構建永續發展的綠色世界貢獻中國智慧與中國力量!

評論表單加載中...

評論表單加載中...